全世界で生産されている金属の中で最大の生産量を誇る鉄、なんとその割合は全金属のうち95%を占めます。その膨大な需要に対応するべく設計される製鉄所のスケールは、倉田さんをも圧倒しました。編集部も今回、倉田さんが口にされたスケール感を実際に体験するべく、製鉄所見学をすることにしました。

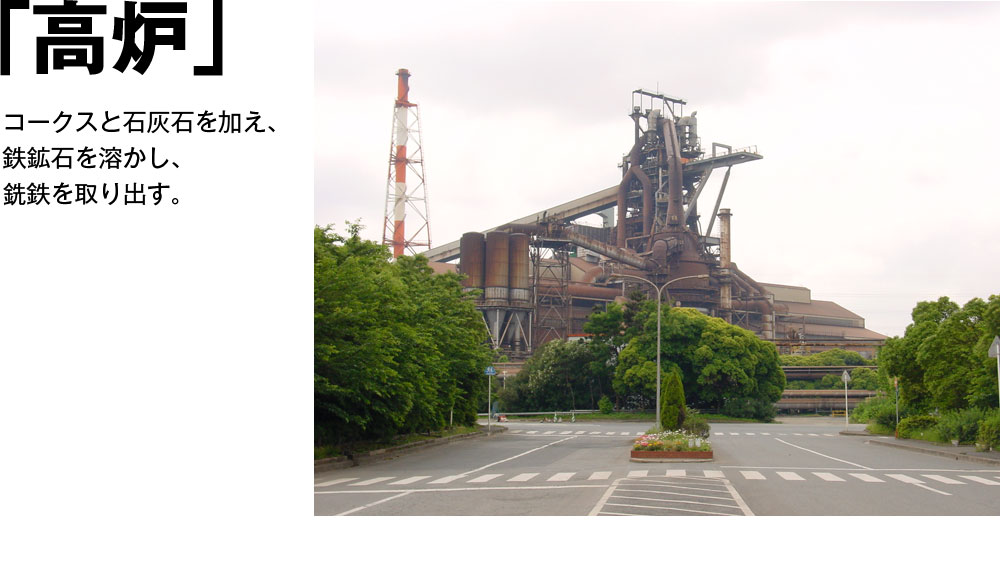

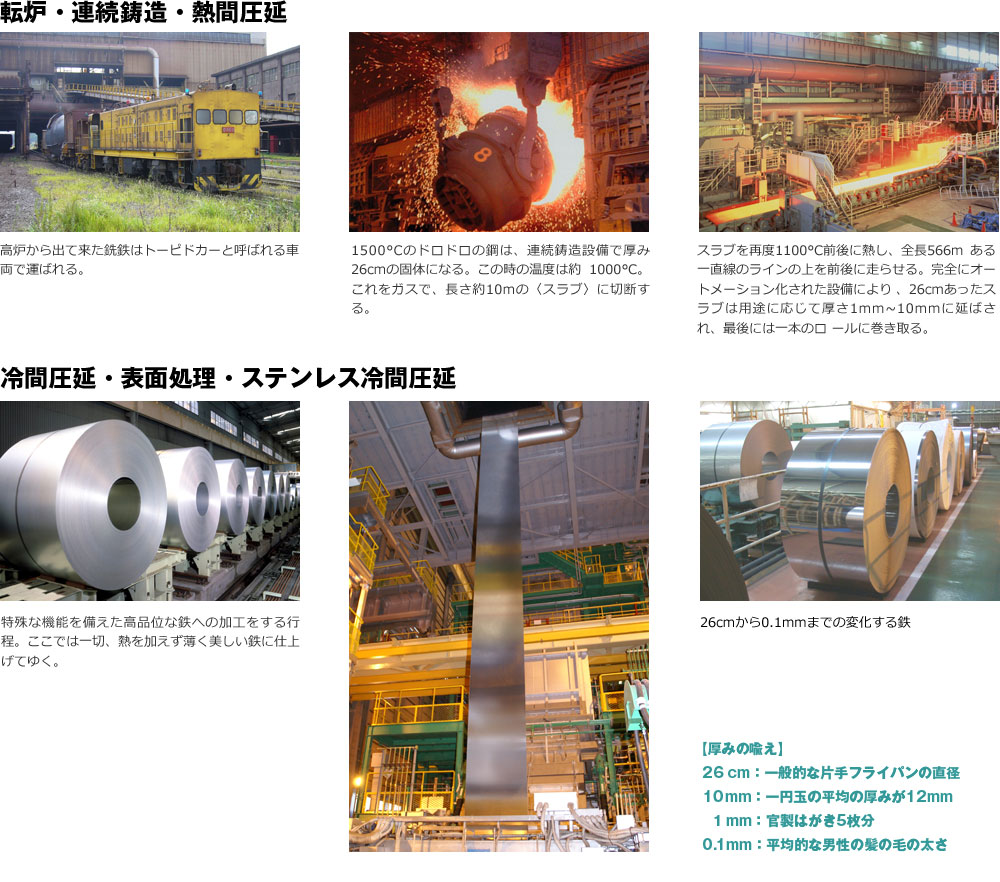

工場見学をすると、工場内がどんなにオートメーション化されても、製造される製品の特性やその工場のものづくりへの姿勢が体感として伝わってくるものです。編集部が体験した今回の見学コースは、事前のDVDの上映も含めて約1時間半。製鉄所案内のDVDを見学センターで見た後、まずは1階ロビーで身支度を整えます。ヘルメット、保護眼鏡、上着、手袋、そして説明を聞くためのイヤフォンを受け取り、広大な工場内の敷地を移動するための車に乗りこみ、材料ヤードを横に眺めながら、西工場内の溶鉱炉に向かいます。要塞のようにそびえたつ溶鉱炉、そして溶鉱炉の下から出てくる真っ赤な銑鉄を運ぶラクビーボール状の容器を搭載した貨車、そして出来上がったスラグが猛スピードで走り抜ける熱間圧延工場の一直線のライン、ここには一切の無駄を許さない"鉄のものづくり"が持つスピリットが脈々と息づいています。

JFEスチール・東日本製鉄所は世界的にも珍しい都市型の製鉄所です。JR蘇我駅から歩いて10分足らずの場所にあり、周囲は千葉市総合スポーツ公園、フクダ電子アリーナ、そして総合商業施設のハーバーシティ蘇我と、まさに日常のシーンに直結した生活ゾーンに立地しています。社会全体が共生することで成立するこの地の未来型都市開発は、千葉市と都市機構とJFE、官民一体となって推進されてきました。「エコピープル」でも2004年ファイル22で、取材しています。

日常生活の場に隣接した、ユニークな千葉地区の製鉄所のスケールを、誰の心にもすとんと落ちる数字と写真でレポートします。

製鉄所の最寄り駅、JR蘇我駅は東京駅から京葉線快速で42分、蘇我駅から徒歩7分。

敷地面積7,659,000m²というスケールの比較をすると!

さらに!

東京の人口密度(6,030人/km²)で換算すると

![]()

溶鉱炉とも呼ばれる高炉は、千葉製鉄所には現在一基、第6高炉。

1977年に最初の火入れをした第6高炉は1998年、大ブロックリング工法(*)という手法を採用し、

62日間という短期改修で、第二次の火入れで再稼働した高効率の高炉。

・高耐蝕性レンガの採用

・炉体冷却設備の強化等での炉寿命延長処理対応

・ベルレス式の原料装入装置設置

*大ブロックリング工法とは?・・・高炉の炉体 を4つの大ブロックに分割して予め建造しておき、上部より吊り上げて据え付け・溶接していく工法

千葉地区では、一日あたり約10,000tの鉄が作られる。鉄10,000tを具体的に表現すると!

製鉄所内のモーターなどの設備を動かすエネルギーは電力。

使用電力の90%は〈副生ガス*〉を燃料にした自家発電でまかなっています。

*副生ガスとは?・・・鉄を作る過程のコークス炉、溶鉱炉、転炉の3つの炉で発生するガス

製鉄所で使用する水は、主に鉄(製品)や設備を冷やすために大量に使われます。

印旛沼(20キロの遠隔地)から引いた真水と海水を使用。使用後の水は回収し、再利用。

製鉄所内には、ふたつの廃棄物処理施設、千葉リサイクルセンター(サーモセレクト方式熱分解ガス化溶融設備)と千葉バイオガスセンター(ビガダン方式バイオガスシステム)が立地しています。産業廃棄物(多様なゴミや食品の残りもの)の処理過程で生じた副生ガスは製鉄所に送られ、製鉄プロセスで発生した副生ガスと併せられ、発電用として利用されています。ここで作られた電力は、隣接する商業施設へも供給されています。

さらにIPP(Independent Power Producerの略 )も積極に推し進め 、製鉄所内の発電所で生産される電力を東京電力に供給し、地域のエネルギー循環に寄与しています。